The new optimised Alternative boat build

When I play golf, if I drive off the tee and lose my ball because of an errant swing, why is it that my second attempt is nearly always perfect making me wonder why didn't I swing like that on my first shot!

It's kind of like that when you build a second boat. The first attempt is full of small errors, air bubbles, lifted glass at the bow and stern, too much epoxy used, etc. The second boat has errors but it is much better and lighter.

I started the second boat yesterday afternoon and unwrapped it this morning and what a beauty she looks. If you are interested, here is what I did with a few pictures.

I started by repairing the old hull plug, patching up some damage when I cut the previous boat off the plug with a dremel. After a rub down and 5 coats of release wax it was good as new and ready for the layup.

I cut out 3 sheets of 124gm S glass from a paper pattern I made earlier. I acquired 3 sheets of brown paper which were from a delivery of an old flower arrangement (my wife's!). With care, I cut the glass cloth straight onto the brown paper from the paper pattern I made earlier. The cloth was cut with no mess. In addition to the cutting, I drew a centre line with a felt pen and perpendicular lines (to the centreline) for the bow, stern and edge of the foredeck. This is done to allow easy alignment (when laying down the cloth onto the plug) with a centreline drawn down the keel of the hull along with a mark to indicate the foredeck. The brown paper not only seperated the 3 layers of cloth but also allows the cloth to be rolled up and carried as well as protecting the edges, keeping the cloth flat and clean. (Image 1)

Last summer on the first boat build, I cut the glass outside on a table, did not use any paper or protective cover and ended up with strands of glass fibre all over the patio!

With the cloth prepared, I was ready to lay the hull up in the garden shed. Yesterday it was about 12 degrees which is just warm enough to work with epoxy. I needed a workbench to clamp the hull upside down (Image 4), a piece of wood hanging from the shed ceiling to screw the plug support post to work on the deck (Image 3), paper towel to wipe up mess, acetone for cleaning, nitril gloves to protect my hands, West System epoxy (slow cure), three plastic pots (I use fromage frais pots), a 2 inch paint brush and an aluminium roller for removing air bubbles, peel ply for wrapping the epoxy, screwdriver and electric drill for mounting and dismounting the plug. With all the bits together on site, I was ready to go. After mixing the epoxy using the self measuring plungers that you screw on the resin and hardener tins (3 pushes of the plunger will do one layer of glass) I applied resin to the hull side of the plug, being careful to wet the curves of the deck. The epoxy will not lie smooth on the wax and will pull back into globules looking a bit messy but it won't matter. Taking the first layer of cloth and with the boat mounted upside down on the workbench, hold it over the hull aligning the centreline, bow, stern and foredeck marks before laying the cloth down on the epoxied plug. (Image 2 3 and 4)

Gently smooth out the cloth with the paint brush and work out from the centre until the cloth is flat all over. This is quite fiddly but by taking time and being patient the cloth will lay out perfectly. Next step is to go over the cloth with the paint brush (be very gentle) and wetting the cloth where dry, removing air bubbles as you go. Use the epoxy sparingly as excess resin just adds weight. Finally go over the hull with the aluminium roller to get any missed air bubbles.

Now remove the plug from the workbench and screw to the bar dropping from the shed ceiling. Initially fix the hull upside down and then carefully allow the plug to rotate down while supporting the cloth over the deck, until the deck is level. (In my first build last summer, I picked the plug from the workbench after wetting the cloth on the hull, rotated it so the deck was uppermost, raised it up to the supporting bar and the glass cloth fell off onto the floor. You have been warned!)

Before you work the cloth into the deck with the paintbrush, cut away any excess. On the first layer I used a 1 inch overlap. On the second layer, I butt the ends of the cloth (ie no overlap) and on the third layer use an overlap again. In this way you avoid too much weight along the centreline of the deck. On my first boat I ended up with 6 layers of cloth on the centreline which produced a strong boat but heavy in the ends.

Work the cloth into the deck with the paint brush in the same way as the hull, until flat and smooth. Sorry there are no pictures of this as my gloves were coated in epoxy at the time!

Check over the hull and deck in good light to make sure there are no air bubbles and the cloth is tightly bonded at the bow and stern.

Leave the plug until the epoxy remaining in your mixing jug starts to go stringy. When this happens, the first layer of cloth will be stuck nicely to the plug and won't move when you apply the second layer. The longer you can leave it between layers the better. Half an hour should be long enough.

Wash your paint brush, gloves and roller in acetone and mix the second batch of epoxy. Bin the 1st mixing pot.

For the second layer, drape the cloth over the hull taking care with the alignment marks and brush out as before using just enough epoxy to wet the cloth.

Repeat for the third layer remembering to clean tools in between. I use four plunges of epoxy for the last layer because I wanted the outer layer slightly wetter. Any excess would be absorbed by the peel ply.

Finally wrap in peel ply. I used 10 metres of 100mm wide. Overkill I know but it did an amazing job even though the hull look a bit mummy like. (Image 5)

At the same time as laying up the hull, I made the components in Image 8. 9. 10. 14, 15 and 18. The fin box was Dave Creed's work.

A thin sheet for the bow stern and bulkheads

The mould for the deck layout above the fin box and final deck

Strip of S glass for bonding the deck

Reinforcement for the fordeck understanding the jib tack eyes

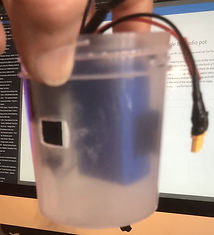

The radio pot and forward bulkhead

Paper template for forward bulkhead

I peeled the peel ply off this morning to discover a hull with no air bubbles, perfect adhesion at the bow, stern and foredeck.

In all the process took about 3 hours

All I need now are two coats of epoxy primer rubbed smooth and I am ready to pop the hull off the plug. Here is the rough finish prior to sanding

The finished hull popped off the mould safely in its supporting jig with the deck taped together to hold it secure

It all looks good and I know that the hull is useable so I can pay the second design fee and fit the boat out.

Having added two coats of epoxy primer, it is time to rub it all back to the surface of the S glass to make the hull as light and as smooth as possible. Up to two hours sanding. Joy! but the end result is worth the effort.

After painting on 250gms of High build epoxy primer, I sanded 200gms off on Saturday. The result is a very light smooth hull which you can see through.

The hull will remain in this condition until the deck has been finished and all the holes drilled. Then it is time for the vinyl wrap in metallic blue. Can't wait to see how it ends up when cut off the mould.

Once the hull is off the mould it goes straight into a support jig, with the frames cut from the design plan. This jig is marked and used for setting the fin position and rudder. (Image 7)

The foredeck and aft deck is bonded using 1 layer of 124gm s cloth (Image 13). The hull is strong and ready for the fin box, bulkhead and adjoining deck and radio pot to be bonded in.

On Sunday I cut all the access holes, (Image 33) and added two further layers of S glass around the fin box area in the hull, bonded the deck with an extra layer of S glass at the jib take off point and fitted the transom

I put small reinforcing plates in the deck at the stern and put 1 layer of S glass about 1 inch wide down the centre of the foredeck.

All up weight of the hull with all glass infrastructure but ex fitting will be around 400gms, considerably lighter than my first hull especially in the ends but heavier than the professional hulls. Having said that the hull is very strong, light in the ends and should be competitive.

Todays job is to fit the fin, bulkhead, deck moulding and radio pot and a post for the jib tack take off point. On course to finished hull by end of week.

A long day sealing the bow and stern, (Image 18 and 19) strengthening the foredeck, building an ultra light foredeck post (Image 14), cutting a slot in the hull (Image 21), measuring and shaping the forward bulkhead (Image 15 and 16) , fin case and deck. Lots of pictures below in a slightly random order.

Tomorrow I hope to bond in all the pieces and then the only other major jobs are to fit the plates for the servo and rudder stock which will likely be done on Wednesday. Then a final rub down and drill all the holes for the deck fittings. Finally after that I can wrap the boat in its metallic blue vinyl. Its an experiment but I am sure it will be worth the effort and if it doesn't work I can always paint it.

Fitting the fin

Yesterday was all about getting the fin box fitted. Alignment of the fin in exactly the right position with the design measurements and having it vertical is the most critical job on the boat. Get this wrong and the boat will be hard to balance and may sail higher on one tack that the other.

The boat in my jig is set up to be level on its water line, ie there is a horizontal line connection the bottom of the bow and bottom of the stern. The leading edge of the fin sits perpendicular to this line. Get the jig right and everything is easy. On the plan there are two measurements, one from the hull to the leading edge of the fin and then one from the tip of the bow to the bottom of the fin where it enters the bulb. Set these measurements and the fin leading edge should be perpendicular tp the waterline of the boat. I was less than a degree out. See image 24-27.

To get the fin exactly vertical looking from the stern, I level the boat at the shroud point and use a level on the fin to make vertical and then use masking tape to secure it. Gravity helps in picture 27.

The string in the picture is used to measure from the bow to the fin but I did have to make holes in the jig.

Tomorrow, I can fit the final pieces of the deck and the bulkhead.

Finishing the bonding

Yesterday was gluing day. Fitted the forward deck, pre drilled bulkhead, radio pot holder and mainsheet post.

Only one small error. I forgot to seal and reinforce the top of the fin box

I have the fiddliest job to do that today plus final fit for the servo mount and rudder stock mount. Nest jobs are to pre drill all the fitting holes, apply filler where required and final sand ready to apply wrap.

When fitting the mainsheet post, I accurately measured a centreline at the deck and then did the same with a string 6 inches off the deck. Then using a set square I was able to get the mainsheet post upright and aligned with the fin case, back stay, jib sheet eyes and jib attachment points which are all marked up. Fingers crossed the sails will set the same on both tacks.

Hull weight so far is 420gms. Old hull weight at this point 620gms. Maybe 350gms is achievable with a slightly thinner layup. I was generous with the epoxy at the base of the fin but this is where the correctors with be anyway. Estimate approx 400gms of correctors will be required.

Tidying up

Final bit of reinforcement went in yesterday. Not much to show as boat looks similar to day before but with addition of rudder stock and servo supports. Giving the hull a good t cut to look for any rough spots and then the metallic blue wrap

Little remaining jobs to do after the wrap like final fit of fin and add the electronics and fittings

Finished the build

With the final jobs knocked off on Friday the hull is ready for wrapping. I spent today sanding and cleaning the hull and deck, final fit of the fin and rudder which ended up exactly according to the design plans and are both in line with each other. Tomorrow will be wrapping day.

Ordered the new PG tubes from Potters Solutions and a couple of bits and bobs from Sailsetc. Once the boat is wrapped I can set up the new rigs using existing fittings apart from the shrouds. Then a bit of in house tuning and I am ready to get on the water.

Its not a wrap

The wrap failed. There is so much curvature in the hull and deck, you need to stretch the wrap so much before application and you need several pairs of hands, so it's back to the paint spraying.

The boat is finished bar the spray and as Mr Gibson said you are far better off with paint as damaged vinyl is impossible to repair. He should know he used to wrap 18 footers amongst other things. Why didn't I speak to him first.

The dream was there, the experience was missing. Loved the metallic finish but it is not to be.

Onwards and upwards and off to watch the 18 footers race round Sydney harbour in the JJ Giltinan. On the computer of course

Decision time on paint

It has been a long process trying to sort the paint for the boat. I could use my tried and tested 2 pack polyurethane which I know is hard durable and the right solution, but I do want to spray to keep the decks looking smart. As you know I tried using vinyl wrap but the curves of the boat proved too much.

The search took me to spray cans of epoxy, enamel and other finishes but I came across an industrial acrylic based paint in a spray can. It is designed for repair of industrial coatings indoor or external. Its a risk I know but I prepared a sample this afternoon and it has great colour, is hard, flexible, great UV properties and resistant to scratches. The date sheet is here:

http://www.farnell.com/datasheets/3165638.pdf

So on it goes tomorrow and we will see how the paint performs. The pictures below show the new spray look on a sample and the effect I am trying to avoid when painting 2 pack Polyurethane. I will show you the result tomorrow and then see how it wears when we get sailing.

Nova optimizirana alternativna konstrukcija broda

Kad igram golf, ako odbijem majicu i izgubim loptu zbog pogrešnog zamaha, zašto je moj drugi pokušaj uvijek savršen, pa se zapitam zašto nisam tako zamahnuo na svom prvom udarcu!

To je nekako tako kad sagradiš drugi čamac. Prvi pokušaj pun je malih pogrešaka, mjehurića zraka, podignutog stakla na pramcu i krmi, previše upotrijebljenog epoksida itd.

Ja sam jučer popodne krenuo na drugi brod i jutros ga odmotao i kakva ljepota izgleda. Ako vas zanima, evo što sam napravio s nekoliko slika.

Počeo sam s popravljanjem starog čepa trupa, popravljajući neka oštećenja kad sam dremelom odrezao prethodni čamac s čepa. Nakon trljanja i 5 slojeva otpuštajućeg voska bio je kao nov i spreman za polaganje.

Izrezao sam 3 lista stakla S od 124 grama iz papirnog uzorka koji sam ranije napravio. Nabavio sam 3 lista smeđeg papira koji su bili iz isporuke starog cvjetnog aranžmana (ženinog!). Pažljivo sam izrezao staklenu tkaninu ravno na smeđi papir po uzorku papira koji sam ranije napravio. Tkanina je izrezana bez nereda. Osim rezanja, flomasterom sam nacrtao središnju liniju i okomite crte (prema središnjoj liniji) za pramac, krmu i rub prednje palube. To je učinjeno kako bi se omogućilo jednostavno poravnavanje (pri polaganju tkanine na utikač) s središnjom linijom povučenom niz kobilicu trupa zajedno s oznakom koja označava prednji dio palube. Smeđi papir ne samo da je odvojio tri sloja tkanine, već omogućuje i smotanje i nošenje tkanine te štiti rubove, održavajući tkaninu ravnom i čistom. (Slika 1)

Prošlog ljeta, na prvoj gradnji broda, izrezao sam staklo vani na stolu, nisam koristio nikakav papir ili zaštitni poklopac i završio sam sa nitima staklenih vlakana po cijelom dvorištu!

S pripremljenom tkaninom bio sam spreman položiti trup u vrtnu šupu. Jučer je bilo oko 12 stupnjeva što je dovoljno toplo za rad s epoksidom. Trebao mi je radni stol za pričvršćivanje trupa naopako (slika 4), komad drva koji visi sa stropa šupe da zašrafim nosač utikača za rad na palubi (slika 3), papirnati ubrus za brisanje nereda, aceton za čišćenje , nitrilne rukavice za zaštitu ruku, epoksid West System (sporo stvrdnjavanje), tri plastične posude (ja koristim fromage frais lonce), četku od 2 inča i aluminijski valjak za uklanjanje mjehurića zraka, sloj za omotavanje epoksida, odvijač i električna bušilica za montažu i demontažu utikača.

Sa svim dijelovima na licu mjesta, bio sam spreman za polazak. Nakon miješanja epoksida pomoću samomjernih klipova koje ste pričvrstili na smolu i kalupe za učvršćivanje (3 pritiska klipa učinit će jedan sloj stakla) nanijela sam smolu na bočnu stranu čepa, pazeći da namočim krivulje paluba. Epoksid neće glatko ležati na vosku i povući će se u kuglice izgledajući pomalo neuredno, ali to neće biti važno. Uzevši prvi sloj tkanine i s čamcem postavljenim naopako na radnom stolu, držite ga iznad trupa poravnavajući središnju liniju, pramac, krmu i prednji dio palube prije nego položite tkaninu na epoksidirani čep. (Slika 2 3 i 4)

Pažljivo izgladite krpu četkom za boju i vježbajte od sredine dok tkanina ne postane ravna. Ovo je prilično škakljivo, ali ako odvojite vrijeme i budete strpljivi, tkanina će se savršeno rasporediti. Sljedeći korak je prijeći krpom četkom za boju (budite vrlo nježni) i namočite krpu gdje se osuši, uklanjajući mjehuriće zraka dok idete. Koristite epoksid umjereno jer višak smole samo dodaje težinu. Na kraju prijeđite preko trupa s aluminijskim valjkom kako biste dobili propuštene mjehuriće zraka.

Sada izvadite utikač iz radnog stola i pričvrstite ga na šipku koja pada sa stropa nadstrešnice. U početku popravite trup naopako, a zatim pažljivo pustite utikač da se okreće prema dolje dok podupire tkaninu preko palube, sve dok paluba ne bude u ravnini. (U mojoj prvoj gradnji prošlog ljeta uzeo sam utikač sa radnog stola nakon što sam nakvasio krpu na trupu, okrenuo ga tako da je paluba bila najviši, podignuo ga do noseće šipke i staklena tkanina je pala na pod. Imate upozoren!)

Prije nego što kistom unesete tkaninu u palubu, odrežite višak. Na prvom sloju koristio sam preklapanje od 1 inča. Na drugom sloju udarim krajeve tkanine (tj. Nema preklapanja), a na trećem sloju ponovno koristim preklapanje. Na taj način izbjegavate preveliku težinu duž središnje linije palube. Na svom prvom brodu završio sam sa 6 slojeva tkanine na središnjoj liniji što je proizvelo snažan čamac, ali težak na krajevima.

Četkom za boju utisnite tkaninu u palubu na isti način kao i trup, dok ne postane ravna i glatka. Žao mi je što nema slika jer su moje rukavice u to vrijeme bile premazane epoksidom!

Provjerite trup i palubu pri dobrom svjetlu kako biste bili sigurni da nema mjehurića zraka i je li tkanina čvrsto povezana na pramcu i krmi.

Ostavite utikač sve dok epoksid koji ostane u posudi za miješanje ne počne žilati. Kada se to dogodi, prvi sloj tkanine lijepo će se zalijepiti za utikač i neće se pomaknuti kada nanesete drugi sloj. Što duže možete ostaviti između slojeva, to bolje. Pola sata bi trebalo biti dovoljno dugo.

Operite četku za boju, rukavice i valjak u acetonu i pomiješajte drugu količinu epoksida. Kanta za prvu posudu za miješanje.

Za drugi sloj, navucite krpu preko trupa, vodeći računa o oznakama poravnanja i očetkajte kao i prije, upotrijebivši tek toliko epoksida da nakvasi tkaninu.

Ponovite za treći sloj. Ne zaboravite očistiti alate između. Za posljednji sloj koristim četiri sloja epoksida jer sam htio da vanjski sloj bude malo vlažniji. Sloj za ljuštenje apsorbirao bi svaki višak.

Na kraju zamotajte u sloj kore. Koristio sam 10 metara širine 100 mm. Znam da je overkill, ali učinio je nevjerojatan posao iako trup izgleda pomalo kao mumija. (Slika 5)

Istodobno sam izradio komponente na slici 8. 9. 10. 14, 15 i 18. Kutija s perajama bila je djelo Davea Creeda.

Jutros sam ogulio ljusku kako bih otkrio trup bez mjehurića zraka, savršeno prianjanje na pramcu, krmi i prednjoj palubi.

Cijeli proces trajao je oko 3 sata

Sve što mi sada treba su dva sloja epoksidnog prajmera koji su glatko utrljani i spreman sam skinuti trup s čepa. (Slike 6 i 7)

Ako sve izgleda dobro i znam da je trup upotrebljiv, mogu platiti naknadu za projektiranje i opremiti brod.

Nakon što ste dodali dva sloja epoksidnog temeljnog premaza, vrijeme je da sve to utrljate na površinu S stakla kako bi trup bio što lakši i glatkiji. Brušenje do dva sata. Radost! ali krajnji rezultat vrijedi truda.

Nakon što sam slikao na 250 g visokokvalitetnog epoksidnog temeljnog premaza, u subotu sam brusio 200 g. Rezultat je vrlo lagani glatki trup kroz koji možete vidjeti.

Trup će ostati u ovom stanju sve dok paluba ne bude završena i sve rupe izbušene. Tada je vrijeme za omot od vinila u metalik plavoj boji. Jedva čekam vidjeti kako će završiti kad odrežemo kalup.

Kad trup siđe s kalupa, ide se ravno u potporni šablon, s okvirima izrezanim prema planu projektiranja. Ovaj ubod je označen i koristi se za postavljanje položaja peraje i kormila. (Slika 7)

Prednja i stražnja paluba spojene su 1 slojem tkanine od 124 g (slika 13). Trup je jak i spreman za spajanje kutije s perajama, pregrade i susjedne palube i radijskog lonca.

U nedjelju sam izrezao sve pristupne rupe (Slika 33) i dodao još dva sloja S stakla oko područja kutije s perajama u trupu, spojio palubu s dodatnim slojem S stakla na mjestu polijetanja i postavio krmu.

Stavio sam male ploče za ojačanje u palubu na krmi i stavio 1 sloj S stakla širine oko 1 inča niz središte prednje palube.

Ukupna težina trupa sa staklenom infrastrukturom, ali ex montaža bit će oko 400 grama, znatno lakša od moje prve, osobito na krajevima, ali teža od profesionalnih trupova. Rekavši da je trup vrlo jak, lagan na krajevima i trebao bi biti konkurentan.

Današnji posao je montiranje peraje, pregrade, palubne letvice i radio lonca te stupa za polijetno mjesto. Na putu do gotovog trupa do kraja tjedna.

Dug dan brtvljenje pramca i krme, (Slika 18 i 19) jačanje prednjeg dijela palube, izgradnja ultra laganog stuba prednjeg dijela palube (Slika 14), rezanje utora u trupu (Slika 21), mjerenje i oblikovanje prednje pregrade (Slika 15 i 16) , kućište peraje i paluba. Mnogo slika u nastavku pomalo nasumičnim redoslijedom.

Sutra se nadam da ću se spojiti u svim dijelovima, a onda su jedini drugi veliki poslovi postavljanje ploča za servo i kormilo, što će vjerojatno biti učinjeno u srijedu. Zatim završno trljajte i izbušite sve rupe za okove palube. Konačno nakon toga mogu zamotati čamac u njegov metalik plavi vinil. To je eksperiment, ali siguran sam da će se vrijediti truda, a ako ne uspije, uvijek ga mogu slikati.

Montiranje peraje

Jučer se radilo samo o postavljanju peraje. Poravnavanje peraje u točno pravom položaju s projektnim mjerenjima i njeno okomito mjesto najkritičniji je posao na plovilu. Učinite to pogrešno i brod će biti teško uravnotežiti i može ploviti više s jedne strane na drugu.

Brod u mom jagmu postavljen je tako da bude na razini svoje vodene linije, tj. Postoji vodoravna linija koja povezuje dno pramca i dno krme. Prednji rub peraje okomito je na ovu liniju. Učinite šablon ispravnim i sve je jednostavno. Na planu postoje dva mjerenja, jedno od trupa do prednjeg ruba peraje, a zatim jedno od vrha pramca do dna peraje gdje ulazi u žarulju. Postavite ta mjerenja i prednji rub peraje trebao bi biti okomit na vodenu liniju broda. Imao sam manje od diplome. Pogledajte sliku 24-27.

Kako bi peraja bila okomito gledana s krme, izravnavam čamac na mjestu pokrova i nivelacijom na peraji napravim okomito, a zatim ga pričvrstim maskirnom trakom. Gravitacija pomaže na slici 27.

Žica na slici se koristi za mjerenje od pramca do peraje, ali morao sam napraviti rupe u ubodu.

Sutra mogu uklopiti posljednje dijelove palube i pregradu.

Dovršavanje lijepljenja

Jučer je bio dan lijepljenja. Ugrađena prednja paluba, prethodno izbušena pregrada, držač radio lonaca i stub glavnog lista.

Samo jedna mala greška. Zaboravio sam zapečatiti i pojačati vrh kutije s perajama

Danas imam najslađi posao za to, plus konačno postavljanje za servo nosač i nosač kormila. Gnijezdo je prethodno izbušiti sve rupe za ugradnju, po potrebi nanijeti punilo i završni pijesak spreman za nanošenje.

Prilikom postavljanja stupa glavne ploče točno sam izmjerio središnju liniju na palubi, a zatim sam isto učinio s nizom udaljenim 6 inča od palube. Zatim sam pomoću postavljenog kvadrata uspio postaviti postolje za glavnu ploču uspravno i poravnati s kućištem peraje, naslonom za leđa, ušicama lima za pričvršćivanje i točkama pričvršćivanja kvrga koje su sve označene. Prsti koji prelaze jedra postavit će isto na oba tacka.

Težina trupa do sada je 420 grama. Težina starog trupa u ovom trenutku 620gms. Možda je 350gms dostižno s malo tanjim slojem. Bio sam velikodušan s epoksidom u podnožju peraje, ali ovo su korektori. Procjenjuje se da će biti potrebno oko 400 g korektora.

Pospremanje

Zadnji dio pojačanja stigao je jučer. Nema se što pokazati jer brod izgleda slično kao prethodni dan, ali s dodatkom kormila i servo nosača. Dajte trupu dobar t rez kako biste potražili grube mrlje, a zatim metalno plavi omot

Mali preostali poslovi nakon obavijanja poput završnog uklapanja peraje i dodavanja elektronike i okova.

Završena izgradnja

Budući da su posljednji poslovi otkazani u petak, trup je spreman za omatanje. Danas sam proveo brušenje i čišćenje trupa i palube, konačno uklapanje peraje i kormila koje je završilo točno prema projektnim planovima i oboje su međusobno usklađeni. Sutra će biti dan za omatanje.

Naručio sam nove PG platforme iz Potters Solutions i par bitova iz Sailsetca. Nakon što se čamac zamota, mogu postaviti nove platforme koristeći postojeću opremu, osim pokrova. Zatim malo kućnog ugađanja i spreman sam za ulazak u vodu.

Nije omot

Omotavanje nije uspjelo. U trupu i na palubi ima toliko zakrivljenosti, morate toliko rastegnuti omot prije nanošenja i potrebno vam je nekoliko pari ruku, pa se vraćamo prskanju boje.

Brod je završio s raspršivanjem, a kako je rekao gospodin Gibson, daleko vam je bolje s bojom jer je oštećeni vinil nemoguće popraviti. Trebao bi znati da je između ostalog omotavao 18 podnožja. Zašto nisam prvo razgovarao s njim.

San je bio tu, iskustvo je nedostajalo. Svidio mi se metalni završetak, ali to nije tako.

Naprijed i nagore i odozgo kako biste gledali 18 nogu kako jure oko luke Sydney u JJ Giltinanu. Naravno na računalu

Vrijeme donošenja odluke o boji

Bio je to dug proces pokušavanja razvrstavanja boje za brod. Mogao bih upotrijebiti svoj iskušani poliuretan od 2 pakiranja za koji znam da je teško izdržljiv i pravo rješenje, ali želim prskati kako bi palube izgledale pametno. Kao što znate, pokušao sam koristiti vinilni omot, ali krivulje broda pokazale su se previše.

Pretraživanje me odvelo do raspršivanja limenki epoksida, emajla i drugih završnih obrada, ali sam naišao na industrijsku boju na bazi akrila u spreju. Namijenjen je za popravak industrijskih premaza unutarnjih ili vanjskih. Znam da postoji rizik, ali popodne sam pripremio uzorak koji ima odličnu boju, tvrd je, fleksibilan, ima velika UV svojstva i otporan je na ogrebotine. Tablica s datumima je ovdje:

http://www.farnell.com/datasheets/3165638.pdf

Pa ide sutra i vidjet ćemo kako će se boja izvesti. Slike u nastavku prikazuju novi izgled spreja na uzorku i učinak koji pokušavam izbjeći prilikom bojanja poliuretana u 2 pakiranja. Sutra ću vam pokazati rezultat, a zatim vidjeti kako će se nositi kad krenemo na plovidbu.

Problemi s baterijom

Uklapanje trupa kompletno je opremljeno kobilicom i kormilom u savršenom poravnanju. Kad sam otišao testirati elektroniku, počeo sam puniti bateriju i odmah primijetio da otekne. Uklonio sam bateriju izvana jer postoje zanimljive priče o eksploziji baterija. Još dvije po narudžbi. Napredak je zaustavljen dok sljedeći tjedan ne stignu novi `PG nosači i baterije.

Upozorenje, pripazite na Lipo/lifo bateriju ako ih neko vrijeme niste punili. Ako pokažu znakove širenja, izvadite ih iz kuće.

Unutar radijskog lonca

Pročitao sam članak Darrena Paulica objavljen na Facebook RC Sailing Group i može se pronaći ovdje. Radio kontrola plovidbe u slanoj vodi.

U članku je Darren govorio o važnosti čuvanja električne energije od vode i prekrivanja vazelinom ili silikonskom mašću . Stavio je sloj neoprena na podnožje baterije i prijemnika kako bi ih držao dalje od dna posude za radio radi zaštite od prodora vode. Pomislio sam na korak dalje za jednostavno uredno rješenje i otkrio da možete upotrijebiti ljepljivi stražnji čičak koji se lijepi kao da znate, čak i do Correxa, kako bi baterije i servo komponente bile odvojene i s dna posude. Također možete staviti mali komad na kraj žica prijemnika kako bi ih držali na 90 stupnjeva jedna prema drugoj za optimalne performanse radio signala. Ne zaboravite postaviti bateriju na središnju liniju plovila. Slike 38 i 39.

Problemi s vitlom ili je to pogreška operatera (Slika 40)

Prije svega velika vika Billu Greenu (RMG UK) koji pruža super uslugu i tako brzo odgovara na upite. Kad sam rastavio i ponovno sastavio radio -opremu prebacivši se na novi brod, nisam mogao shvatiti zašto, kad sam okrenuo odašiljač na vitlu pomaknutom za jedan okret. Isključite odašiljač i on se vratio u prvobitni položaj. Poziv Billu trebao bi riješiti problem. S pravom je rekao da bih trebao programirati granice vitla prema priručniku koji prethodno nisam kupovao i vidjeti što će se dogoditi. Učinio sam to, ali to nije riješilo problem.

Duh, na kraju sam se sjetio. Na Emsworthovom zoomu za obuku, njihov čovjek Richard Ballas, koji je radijski vješt, razgovarao je o postavljanju sigurnosnog načina rada na odašiljaču. To vam omogućuje da postavite kormilo i plahtu na brod tako da će se vrtjeti u krug, a ne otploviti u daljinu ako čamac izgubi radio signal. Ovo sam postavio prije nekoliko tjedana, ali sam zaboravio što će učiniti. Svaki put kad sam isključio odašiljač, list je bio olakšan za zaokret i pol, a kormilo za 25 stupnjeva. Uključite odašiljač i list i kormilo se vraćaju u prvobitni položaj. Problem je riješen, sada moram samo fino podesiti postavu vitla kada je potpuno namještena.

Dosadašnje težine struja:

Goli trup obojen 460gms

Okovi i RC 373gms

Kormilo 32 g

Žarulja i peraja 2500gms

Procjena opreme 235 do 300 grama

Stoga procijenite 365 do 400 g korektora.

Ovdje je čamac u svom svom sjaju.